Structured Problem Solving predstavlja Lean metodologiju sačinjenu od više Lean alata koji nam pomažu da unapređujemo procese, smanjujemo greške, eliminišemo škart, jednostavno činimo organizaciju boljom u svakom smislu. To je metodologija koji nam omogućava da se nastala greška nikada više ne ponovi, te da rešimo problem na „Kaizen“ način. – poručuju iz domaće kompanije Tecor Consulting.

Neretko se u organizacijama dešava da se rešavanje problema pretvori u višestruko otklanjanje posledica, tako što „ugasimo požar“ i tu stanemo a ne preduzmemo dalje akcije da sprečimo ponovno ponavljanje iste greške. Svako ponovno javljanje ukazuje na to da sam problem nije rešen tj. da nije otklonjen pravi uzrok problema. Ovakav način prividnog rešavanja problema sa sobom donosi veliki broj radnih sati, dodatne troškove i izazove u uspostavljanju stabilnih procesa. Najbolje svetske prakse vremenom su iznedrile jednostavnu metodologiju za strukturno rešavanje problema koja na sistematičan način vodi do pronalaženja uzroka, njegovog otklanjanja i horizontalnog širenja dobre prakse kroz celu organizaciju kako se problem ne bi pojavio na drugim mestima.

U različitim granama industrije su se ustalili mnogobrojni formati strukturnog rešavanja problema kao što su 8D Report i A3 Report, 11 koraka kaizena i sl. ali se svi oni oslanjaju na Toyota Business practice i PDCA ciklus. Toyota je kao kolevka mnogih Kaizen/Lean alata (5S, SMED, TPM) stavila fokus na proces i eliminaciju rasipanja iz njega.

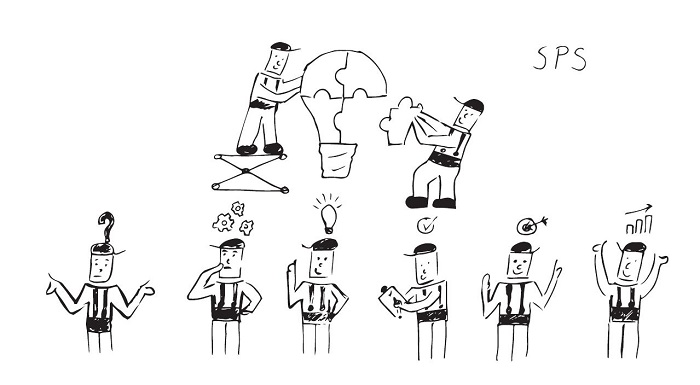

Standardan Problem Solving pristup predviđa osam koraka koji osiguravaju da se na sistematičan način obezbedi trajno uklanjanje problema koji su se javili:

1. Formiranje tima

Formirajte multidisciplinarni tim koji će problem posmatrati iz različitih uglova i koji poseduje potrebna znanja za njegovo rešavanje. Problem rešavajte u Gembi, a ne u kancelariji.

2. Opis problema

Prilikom opisa problema koristite egzaktne podatke a ne utiske i mišljenja

Odgovorite na pitanja 5W2H:

• What – Šta je problem?

• When – Kada je nastao/uočen?

• Who – Ko je uočio problem?

• Where – Gde je problem uočen?

• Why – Zašto je to problem?

• How – Kako se problem ispoljio?

• How much – Koliko nas problem košta?

3. Dekompenzacija problema i akcije za suzbijanje požara

Kako nas veliki problem ne bi uplašio razbite ga na manje delove (npr škart 30% od čeka je 10% usled ljudske greške, 8% loš ulazni materijal i 12% tehnološki problemi)

Izvršite dekompoziciju većih problema i prvo rešavajte one probleme koji imaju najveći uticaj. Preduzmite akcije za suzbijanje širenja posledica problema i zaštitite korisnika.

4. Rootcause analiza

Identifikujte sve potencijalne uzroke problema koristeći Ishikawa (riblja kost) dijagram. Metodom n/3 odredite primarne uzroke i izvršite detaljnu analizu metodom 5WHY.

5. Definisanje korektivnih mera

Definišite mere koje će eliminisati uzrok problema, a ne posledice. Pri definisanju korektivnih mera primarni faktor koji treba analizirati je uticaj na uzrok problema, sekundarni je napor za izvođenje mere, a tercijarni cena sprovođenja.

6. Validacija korektivnih mera

Proverite da li su implementirane korektivne mere postigle željeni cilj. U slučaju da mera ne daje željene rezultate ponovo zavrtite PDCA točak. Kada se postignu željeni rezultati dobra praksa postaje standard.

7. Definisanje preventivnih mera

Definišite koja unapređenja u sistemu i procesima treba da spreče ponovni nastanak problema. Implementirajte PokaYoke i radite na vizuelizaciji u Gembi.

8. Naučene lekcije i nagrađivanje tima

Stečena znanja i dobru praksu standardizujte i proširite horizontalno duž cele organizacije (Yokoten) kako bi se sprečio nastanak istog problema na drugim mestima. Nagradite tim i proslavite uspeh.

Više o Structured Problem Solving alatima, kao i kompaniji Tecor Consulting možete saznati na ovom link-u.